GEOPOL® wird in einer Aluminium-Gießerei verwendet, die auf die Herstellung von Automobil-und Maschinenbau Gussteilen spezialisiert ist. Es werden Formen bis zu 3.000 mm x 2.000 mm produziert.

GEOPOL® wird in einer Aluminium-Gießerei verwendet, die auf die Herstellung von Automobil- und Maschinenbau Gussteilen spezialisiert ist. Es werden Formen bis zu 3.000 mm x 2.000 mm produziert.

Der Sand wird mechanisch mit einem individuellen Regenerierungssystem gereinigt, welches ca. 5.000 Tonnen pro Jahr aufbereitet. Für Formen werden Regeneratanteile von 70-90% eingesetzt.

Diese Gießerei verwendet 1,7% GEOPOL®-Binder mit 16% Ester-Härter.

Große Kerne werden normalerweise mit 60-80% mechanisch regeneriertem Sand produziert.

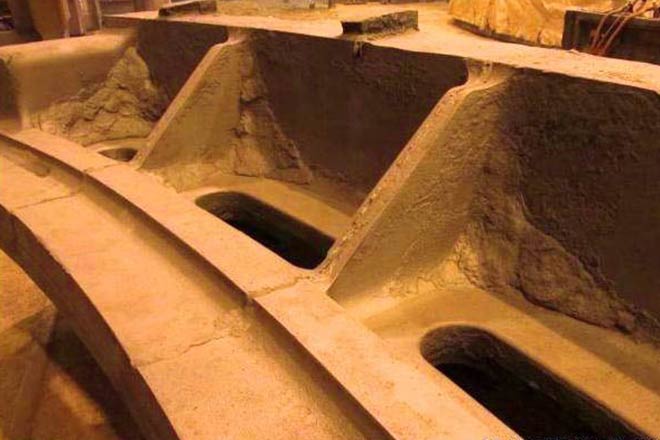

Grauguss-Gießerei in der Tschechischen Republik - Eine Grauguss-Gießerei in der Innenstadt verwendete ein organisches Gussverfahren, was zu Umweltproblemen führte.

Grauguss-Gießerei in der Tschechischen Republik – Eine Grauguss-Gießerei in der Innenstadt verwendete ein organisches Gussverfahren, was zu Umweltproblemen führte.

Das AlpHaset-Verfahren wurde 2004 mit neuen Maschinen installiert.

Da die Gießerei ihren Sitz in der Innenstadt hat, bekamen sie, nachdem sie zwei Monate lang AlpHaset benutzten ein ernsthaftes Problem aufgrund von Rauch und Geruch. Die einzige Option war, zu GEOPOL® zu wechseln oder die Gießerei zu schließen. GEOPOL® ist nun seit 2004 ohne Umweltprobleme im Einsatz.

Es werden Grauguss-Stücke bis zu 600 kg produziert.

Der Betrieb wurde auf 2% GEOPOL® mit 15% Ester-Härter umgestellt. Für Gussformen werden jetzt 80% regenerierter Sand und für Kerne 60% regenerierter Sand eingesetzt.

GEOPOL® wird erfolgreich in einer US Stahlgießerei eingesetzt, die bis zu 50 Tonnen schwere Formblöcke und Getriebeteile produziert.

GEOPOL® wird erfolgreich in einer US Stahlgießerei eingesetzt, die bis zu 50 Tonnen schwere Formblöcke und Getriebeteile produziert.

Die Gießerei setzte 5 % Natriumsilikat mit pulverförmigen Additiven ein, um die Oberflächengüte zu verbessern. Die Gussteile wiesen starke Vererzungen auf und ein großer Aufwand an Reinigungs- und Putzarbeiten war notwendig.

GEOPOL® wurde mit 2,5 % Zugabe getestet. Außerdem wurden die pulverförmigen Additive weggelassen. Das Ergebnis war eine signifikante Verbesserung der Formdichte und Oberflächengüte.

Die Gießerei verwendet auch Chromitsand mit 2,2% GEOPOL®.

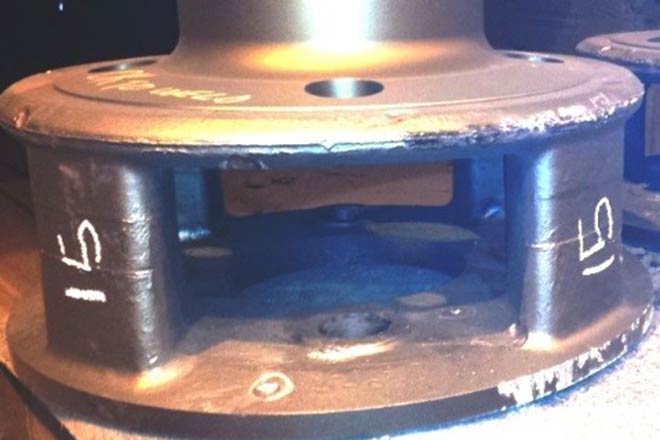

Große Stahlgießerei in USA, Formblock-Guss:

Chromit Formblock Sandform, 2,2 % GEOPOL®:

Formblockguss:

Der Kunde stellte signifikante Verbesserungen der Gussoberfläche nach der Umstellung von Natriumsilikat auf GEOPOL® fest.

Vergleich der Oberflächengüte Guss Getriebeteil:

2,3% GEOPOL® – Quarzsand

5% Natriumsilikat – Quarzsand + Zirkonmehl

Deutliche Verbesserung der Gussqualität:

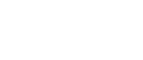

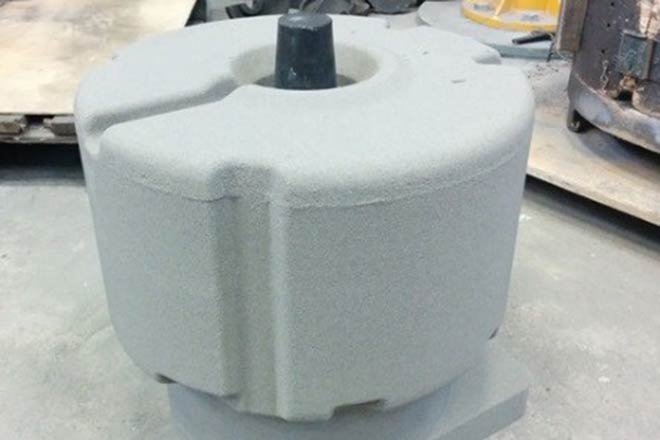

Aluminiumgießerei in der Tschechischen Republik produziert große Aluminium-Gussteile

Aluminiumgießerei in der Tschechischen Republik produziert große Aluminium-Gussteile

Die Gießerei produzierte große Aluminium-Gussteile im Grünsand-Verfahren und hatte Qualitätsprobleme. 2013 wurde beschlossen, No-Bake-Formen einzusetzen. Organische Bindersysteme standen außer Frage, da sich die Gießerei in direkter Nähe zu Häusern und Naturschutzgebieten befindet.

2014 beschloss die Gießerei, GEOPOL® zu verwenden und installierte zwei Durchlaufmischer sowie eine parallel arbeitende, rein mechanische Regenerierungsanlage.

Die Gießerei produziert nun Formen und Kerne mit 85% regeneriertem / 15% Neusand. Dosierung Binder GEOPOL® – 1,8%, Dosierung Härter Klasse SA – 15% zur Bindermenge.

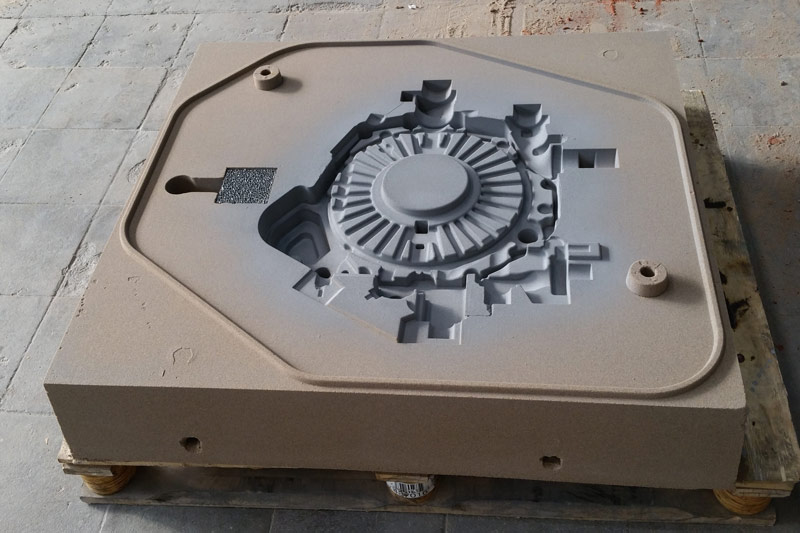

Eine Stahlgießerei mit Sitz im Mittleren Osten produziert Gussteile bis zu 7 Tonnen

Eine Stahlgießerei mit Sitz im Mittleren Osten produziert Gussteile bis zu 7 Tonnen

Die Gießerei verwendet eine kastenlose Formkarussellfertigung, mit Kastenbodenform für größere Gussteile. Sie testete GEOPOL® und Natriumsilikat, aber GEOPOL® wurde aufgrund des besseren Zerfalls, der Durchhärtungszeit und des fließfähigeren Sandes gewählt.

Nach der Installation einer speziellen Regenerierungsanlage verwendet die Gießerei nun 80% regenerierten Sand in der Formkarussellfertigung, und 80% regenerierten Trägersand in der Bodenform.

Großformen – die Ansicht zeigt Neusand gemischt mit 80% regeneriertem Sand:

IMF Formkarussellfertigung – 80 % regenerierter Sand:

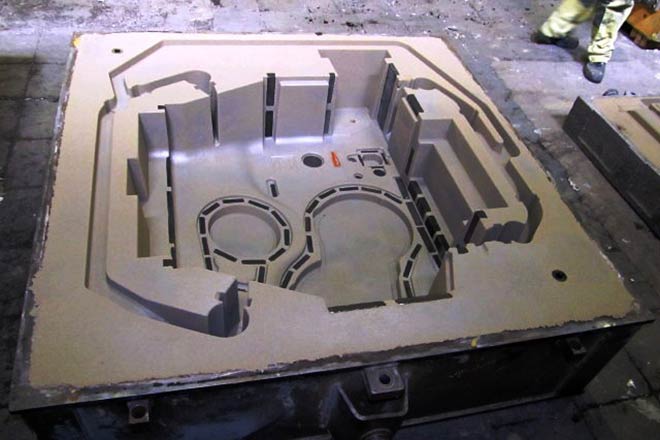

Grosse Formen, die gegossen wurden, zeigen keinen Rauch vom vorangegangenen Abguss:

Beim Auspacken zeigen sich ein guter Formzerfall und sehr wenig Rauch:

Deutsch

Deutsch Englisch

Englisch Tschechisch

Tschechisch